Alüminyum Alaşımlar

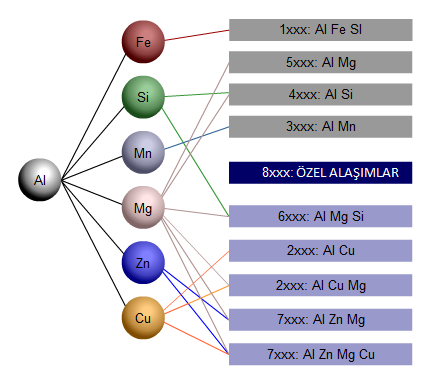

Bir metal elementin en az bir başka element (metal, ametal) ile birleşmesiyle oluşan homojen karışıma alaşım denir. Alüminyum, tercihen bazı özellikleri kazanması için bakır, mangan, silisyum, magnezyum ve çinko vb. elementler eklenerek alaşımlandırılır yani saf olarak kullanılmaz. Örnek verecek olursak alüminyumun saf halde çekme dayanımı 49 MPa iken alaşımlandırıldığında 700 MPa ‘a kadar çıkar. Alüminyum alaşımlar kimyasal olarak sınıflandırılırken notasyon olarak 4 haneli (XXXX) sayılar kullanılır. Alüminyum alaşımları dövme ve döküm alaşımlar olmak üzere 2 ana gruba ayırabiliriz.

Dövme alaşımlar

1XXX serisi

%99 < alüminyum

2XXX serisi

ana bileşen Cu

3XXX serisi

ana bileşen Mn

4XXX serisi

ana bileşen Si

5XXX serisi

ana bileşen Mg

6XXX serisi

ana bileşen Mg ve Si

7XXX serisi

ana bileşen Zn

8XXX serisi

özel alaşımlar

olarak sınıflandırılır. 2XXX, 6XXX, 7XXX, 8XXX serileri ısıl işlem görebilirler.

Çinko (Zn) alaşıma sağlamlık ve sertlik kazandırır.

Bakır (Cu) ısıl işlem görebilme özelliği, sağlamlık ve sertlik kazandırır. Korozyon direncini düşürür.

Manganez (Mn) ise akma ve gerilme mukavemetini arttırır. Korozyon direnci sağlar.

Silikon (Si) Magnezyumla kullanıldığında ısıl işlem görebilme özelliği kazandırır. Korozyon direncini arttırır.

Magnezyum (Mg) sağlamlık ve sertlik kazandırır. Korozyon direncini ve kaynak kabiliyetini arttırır.

Ekstrüzyon işlemi için kullanılan alüminyum alaşımlar

Mimari alüminyum sistemlerinde kullanılan alüminyum profiller de dahil olmak üzere profil, boru, çubuk, lama gibi sabit kesitli şekillerin boy olarak ürünler elde edilmesini sağlamaya uygun proses ekstrüzyondur. Ekstrüzyon prosesiyle alüminyum profil imalatı için kullanılan alaşımlar dövme alaşımlar grubundandır.

6XXX serisi alaşımlar

Mimari amaç için üretilen profiller, genellikle 6XXX alaşımlarından, ekstrüzyon yöntemi ile üretilir. Yukarıda belirtildiği üzere AA 6XXX seri alaşımlar, magnezyum (Mg) ve silisyum (Si) içerirler, Mg ve Si ile birlikte diğer empüritelerin (Fe, Cu, Mn, Zn gibi) oranları alaşımlara farklı özellikler kazandırır. Örneğin Demir (Fe) miktarı 0,20 % veya daha düşük olan 6XXX alaşımlar parlak yüzey elde etmek için daha uygundurlar. Mat yüzey elde etmek içinse yüksek demir oranları tercih edilmelidir.

6XXX serisi (AlMgSi) alaşımları içinde mimari – inşaat sektöründe en yaygın kullanılanlar 6060 ve 6063 (EN ve yeni TS notasyonunda) ve AlMgSi0.5 (DIN ve eski TS notasyonunda) alaşımlarıdır. Bunların kimyasal bileşimleri genelde aynı olup, alt ve üst limitlerde nüans farklılıkları gösterirler.

6005 / 6005A

EN AW / AA 6005, 6005A alaşımlar, 6063 ile kıyaslayarak ifade edersek; daha sert, mekanik özellikleri daha kuvvetli, ancak daha pahalı, daha zor ekstrüde edilen dolayısıyla kompleks geometrilerin üretimini zorlaştıran yada engelleyen bir alaşımdır.

6005A alaşımından imal edilen profillere koruma amaçlı eloksal yapılabilir ancak yüzey kalitesi dekoratif görüntü elde etmeyi zorlaştırır.

Plastik şekil verme olanağı açısından da bu alaşım 6063 kadar başarılı değildir.

6060

Mukavemetin en önemli kriter olmadığı durumlar için yüzey işlem sonucunda optimal yüzey kalitesi için uygun olan alaşımdır. Mobilya profilleri gibi dekoratif öncelikler için tercih edilir.

6063

Uygulama alanları: Pencere, kapı ve cephe sistemlerinde mimari kesitler, mefruşat, çerçeve sistemleri, aydınlatma, basamak, ray elektronik modüller, elektro motor çerçeveleri, bağlantı elemanları, soğutucu, radyatör, pnömatik, sulama, mobilya profilleri gibi uygulama alanları vardır. 6063’ün, 6060’a göre biraz daha sert ama daha zor ekstrüde edilebilir olduğunu söyleyebiliriz.

Karakteristik özellikleri: Korozyon dayanımı yüksektir, kaynak kabiliyeti çok iyidir, yorulma dayanımı yüksektir, soğuk şekillenebilir, karmaşık geometrilerde form verilebilir.

6082

6005 ile kıyaslandığında çarpma tokluğu biraz daha iyi ancak dekoratif eloksala yatkınlığı biraz daha kötüdür. Diğer özellikleri 6005 ve 6005A alaşımlarına benzer. Tekrarlayacak olursak:

EN AW / AA 6082 alaşım, 6063 ile kıyaslayarak ifade edersek; daha sert, mekanik özellikleri daha kuvvetli, ancak daha pahalı, daha zor ekstrüde edilen dolayısıyla kompleks geometrilerin üretimini zorlaştıran yada engelleyen bir alaşımdır.

6082 alaşımdan imal edilen profillere koruma amaçlı eloksal yapılabilir ancak yüzey kalitesi dekoratif görüntü elde etmeyi zorlaştırır.

Plastik şekil verme olanağı açısından da bu alaşım 6063 kadar başarılı değildir.

Uygulama alanları: Demiryolu vagonlarında ağır yapılar, kamyon korkulukları, gemi inşaat sektörü, köprüler, bisiklet, kazan, platform, flanş, hidrolik parçalar, pilon, gemi direkleri, tente boruları, perçin

Karakteristik özellikleri: Krozyon dayanımı yüksek, çok iyi kaynak yapılabilir, makine yapımı için uygundur, T4 ısıl işleminden sonra stabilize edilmiş formda soguk şekillendirilebilme kalibiyeti çok iyidir, yorulma dayanımı orta seviyededir, kompleks parçalar için uygun değildir.

6101

Elektriksel iletkenliği yüksek ve aynı zamanda yüksek sertlikte profiller için 6101 alaşımı uygun olabilir. 1XXX serisi alaşımların da elektriksel iletkenliği yüksektir ancak 6101 kesme işleme açısından daha iyidir ayrıca 6101 alaşımın çekme dayanımı da 1XXX serisine göre daha iyidir.

6463

Parlak alüminyum elde etmeye en uygun alaşımdır.

Diğer alaşımlar

1XXX

Bu serideki alaşımlar ısıl işleme uygun değildirler. Korozyon dirençleri iyidir. Nispeten yumuşak ve dayanıksız olmalarının yanında yüksek termal ve elektriksel iletkenlikleri sebebi ile tercih edilirler. Elektriksel iletkenliği elektrik endüstrisinde, yüksek termal iletkenliği de HVACR endüstrisinde tercih edilmesine sebep olur. Elektriksel iletkenliği iyi olan bir diğer alaşım 6101 alaşım, kesme – işleme açısından daha iyidir ve çekme dayanımı da 1XXX serisine göre daha iyidir.

2024

Uygulama alanları: Uçak sanayi, genel mühendislik uygulamaları, askeri ekipman, yüksek sertlik ve işlenebilirlik gerektiren parçalarda, kamyon tekerleklerinde, otomotivde

Karakteristik özellikleri: Isıl işlem uygulanabilir. Yorulma dayanımı yüksek, kaplama ile korozyon özelliği artar.

5005

Uygulama alanları: İnşaat sektöründe dış cephe uygulamaları, çatıda oluklu levha, marine ve offshore uygulamalarında, gıda ve kimya ekipmanlarında, reklam sektöründe, yol işaret levhalarında, eloksal gerektiren parçalarda, ambalaj sektöründe, soğutucu ve ısıtıcı ekipmanlarında, boru ve tüp yapımında

Karakteristik özellikleri: Atmosferik korozyona karşı çok iyi direnç. Çok iyi kaynak kalibiyeti. Dekoratif Eloksal için çok uygundur. Orta kuvvette alaşım

7XXX

Farklı firmalar farklı 7XXX alaşımları tercih ederler alaşım alternatiflerini listelerken. 7075, 7108, 7005 vb. Hepsi için yüksek sertlik ve dayanıklılıkta alaşımlar olduklarını söyleyebiliriz. Yorulma dayanımları yüksektir. Kaynak yapılabilirlikleri iyidir ve ısıdan etkilenen yerlerde sertliklerinde fazla bir düşüş meydana gelmez. Yapıştırıcı, perçin çivisi ve vidalara katılması önerilir. Dış ortamlarda koruyucu ile kullanılması önerilir çünkü korozyon direnci 6XXX serisi kadar iyi değildir. Şekil vermede de 6XXX serisi kadar başarılı değildir.

Uygulama alanları: Askeri ve Uçak sanayinde yüksek mukavemet gerektiren bileşenler, kauçuk ve plastik kalıplar, kayak direkleri, yüksek mukavemet istenilen makine parçaları, otomativ sanayi, perçin, nükleer uygulamalar

Karakteristik özellikleri: 7010’a göre daha kolay yüksek sertliğe ulaşılabilir.

İlginizi çekebilecek diğer konular için: